在制造業(yè)自動化轉(zhuǎn)型的進程中,中小企業(yè)往往面臨著 "想升級卻不敢升級" 的困境:高端視覺系統(tǒng)成本過高、復(fù)雜場景需求不明確、技術(shù)門檻難以跨越。2D 視覺引導(dǎo)技術(shù)憑借其成本可控、部署靈活、適應(yīng)性強的特點,正在成為中小企業(yè)實現(xiàn)自動化升級的理想切入點。本文將通過實際應(yīng)用案例,解析 2D 視覺引導(dǎo)技術(shù)如何幫助中小企業(yè)以最小投入獲得顯著的生產(chǎn)效能提升。

一、2D 視覺引導(dǎo)的核心價值:為中小企業(yè)量身打造的自動化工具

2D 視覺引導(dǎo)技術(shù)通過圖像采集與分析,為自動化設(shè)備提供精準(zhǔn)的二維坐標(biāo)定位信息,從而實現(xiàn)對工件的識別、定位與引導(dǎo)。與 3D 視覺系統(tǒng)相比,其核心優(yōu)勢體現(xiàn)在三個維度:

成本優(yōu)勢顯著:2D 視覺引導(dǎo)系統(tǒng)的初始投入僅為 3D 方案的 1/3-1/5,對于資金預(yù)算有限的中小企業(yè)更為友好,通常可在 6-12 個月內(nèi)收回投資。

部署靈活簡便:無需復(fù)雜的機械改造,可直接集成到現(xiàn)有生產(chǎn)線,調(diào)試周期通常不超過 1 周,不會對正常生產(chǎn)造成明顯影響。

適用場景廣泛:在平面定位、字符識別、尺寸測量等二維場景中表現(xiàn)優(yōu)異,能夠滿足 80% 以上中小企業(yè)的自動化需求。

這些特性使得 2D 視覺引導(dǎo)技術(shù)成為中小企業(yè) "小步快跑" 式自動化升級的最佳選擇,既能解決實際生產(chǎn)痛點,又不會帶來過重的資金壓力。

二、多行業(yè)應(yīng)用案例:中小企業(yè)的實踐成果

案例 1:電子元件插件的視覺定位引導(dǎo)

某小型電子加工廠在 PCB 板插件環(huán)節(jié)長期依賴人工定位,不僅效率低下(日均產(chǎn)能 800 塊板),還經(jīng)常因定位偏差導(dǎo)致元件損壞(不良率約 3%)。引入 2D 視覺引導(dǎo)系統(tǒng)后,通過攝像頭拍攝 PCB 板圖像,自動識別基準(zhǔn)點并計算插件坐標(biāo),引導(dǎo)機械臂完成精準(zhǔn)插件。

改造后成效:

插件效率提升 50%,日均產(chǎn)能增至 1200 塊板

不良率降至 0.3%,每年減少元件損失約 8 萬元

單條生產(chǎn)線減少 2 名操作工,年節(jié)省人力成本 14 萬元

系統(tǒng)可兼容 100 多種 PCB 板型號,換型時間從 30 分鐘縮短至 5 分鐘

案例 2:包裝行業(yè)的標(biāo)簽定位與檢測

一家食品包裝企業(yè)需要在不同規(guī)格的包裝盒上粘貼標(biāo)簽,人工貼標(biāo)不僅速度慢(每小時約 1500 盒),還存在位置偏差過大的質(zhì)量問題(合格率 92%)。采用 2D 視覺引導(dǎo)系統(tǒng)后,通過圖像識別包裝盒的邊緣與特征點,計算最佳貼標(biāo)位置并引導(dǎo)貼標(biāo)機作業(yè),同時檢測標(biāo)簽是否歪斜、漏貼。

改造后成效:

貼標(biāo)速度提升至每小時 3000 盒,產(chǎn)能翻倍

貼標(biāo)合格率提升至 99.8%,減少返工成本

實現(xiàn) 24 小時連續(xù)生產(chǎn),單日有效工時延長 6 小時

兼容 20 多種包裝盒規(guī)格,無需人工調(diào)整定位

案例 3:五金件分揀與裝配引導(dǎo)

某中小型五金企業(yè)在異形件裝配環(huán)節(jié)面臨難題:工件種類多(30 余種)、外形相似,人工分揀裝配不僅效率低(人均日裝配 500 套),還容易混裝錯裝。引入 2D 視覺引導(dǎo)系統(tǒng)后,通過圖像特征識別不同工件,引導(dǎo)分揀機器人完成分類,并為裝配機械臂提供精準(zhǔn)定位。

改造后成效:

裝配效率提升 80%,單工位日產(chǎn)能增至 900 套

錯裝率從 5% 降至 0.1%,大幅減少返工損失

工人從重復(fù)分揀中解放,轉(zhuǎn)向質(zhì)量檢驗等更高價值工作

新產(chǎn)品導(dǎo)入只需添加視覺模板,無需機械調(diào)整,周期縮短 70%

案例 4:印刷品質(zhì)量檢測與定位

一家中小型印刷廠需要對印刷品進行套印精度檢測和裁切定位,傳統(tǒng)人工檢測不僅耗時(每小時檢測 800 張),還存在漏檢問題。采用 2D 視覺引導(dǎo)系統(tǒng)后,通過高速拍攝印刷品圖像,自動檢測套印偏差并計算最佳裁切位置,引導(dǎo)裁切設(shè)備精準(zhǔn)作業(yè)。

改造后成效:

檢測速度提升至每小時 3000 張,效率提升 275%

檢測精度從 0.3mm 提升至 0.05mm,產(chǎn)品質(zhì)量顯著提高

減少 3 名檢測工人,年節(jié)省人力成本 21 萬元

因質(zhì)量問題導(dǎo)致的客戶投訴減少 90%

案例 5:物流分揀的條碼識別與路徑引導(dǎo)

某區(qū)域型物流企業(yè)的包裹分揀環(huán)節(jié)依賴人工掃碼分類,高峰期經(jīng)常出現(xiàn)瓶頸(日均處理 8000 件),錯誤率約 2%。引入 2D 視覺引導(dǎo)系統(tǒng)后,通過多角度攝像頭自動識別包裹上的一維碼、二維碼,根據(jù)信息引導(dǎo)分揀機構(gòu)將包裹送至對應(yīng)區(qū)域。

改造后成效:

分揀效率提升至日均 15000 件,滿足業(yè)務(wù)增長需求

分揀錯誤率降至 0.1%,減少客訴及賠償成本

夜班實現(xiàn)無人化分揀,人力成本降低 60%

系統(tǒng)可識別污損、傾斜條碼,適應(yīng)性遠超人工

三、2D 視覺引導(dǎo)的技術(shù)特性:中小企業(yè)需要了解的核心能力

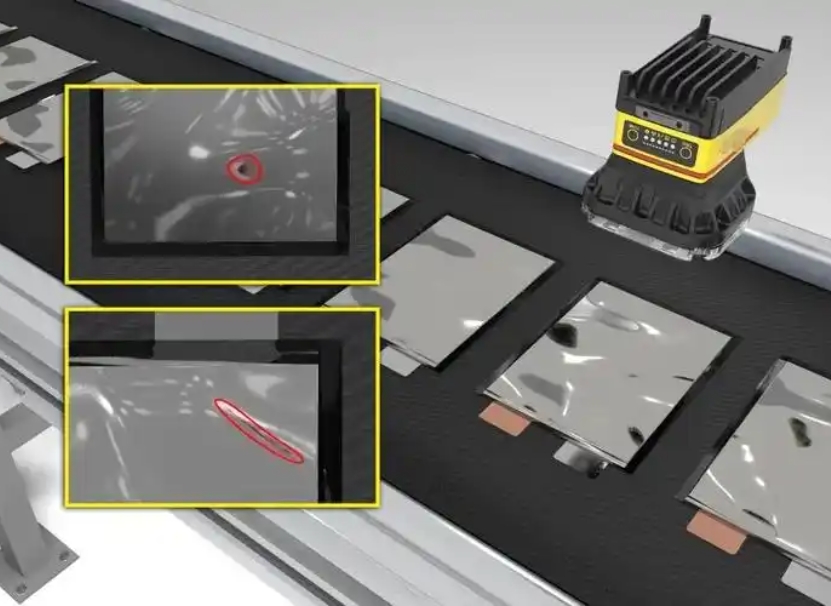

2D 視覺引導(dǎo)系統(tǒng)之所以能在中小企業(yè)廣泛應(yīng)用,源于其不斷提升的技術(shù)成熟度,主要體現(xiàn)在以下幾個方面:

高精度定位能力:通過先進的圖像算法,可實現(xiàn) ±0.01mm 的定位精度,滿足絕大多數(shù)工業(yè)場景需求。

快速圖像處理:采用專用圖像處理芯片,單幀圖像處理時間可控制在 10ms 以內(nèi),確保生產(chǎn)線的高速運行。

抗干擾能力增強:具備自適應(yīng)光照補償、油污與污漬過濾功能,可在復(fù)雜車間環(huán)境下穩(wěn)定工作。

簡易操作界面:圖形化編程界面讓普通操作工經(jīng)過 1-2 天培訓(xùn)即可掌握,無需專業(yè)編程知識。

靈活集成能力:可與市面上主流的 PLC、機器人、運動控制器無縫對接,保護企業(yè)現(xiàn)有設(shè)備投資。

這些技術(shù)特性使得 2D 視覺引導(dǎo)系統(tǒng)能夠輕松融入中小企業(yè)的生產(chǎn)環(huán)境,解決實際問題而不增加管理負擔(dān)。

四、中小企業(yè)實施 2D 視覺引導(dǎo)的決策指南

對于考慮引入 2D 視覺引導(dǎo)系統(tǒng)的中小企業(yè),可按以下步驟評估可行性:

場景篩選:優(yōu)先選擇具有以下特征的環(huán)節(jié):人工定位頻繁、質(zhì)量要求高、重復(fù)性強、環(huán)境惡劣(如粉塵、噪音)。典型適用場景包括:裝配定位、貼標(biāo)引導(dǎo)、分揀分類、尺寸檢測、字符識別等。

成本核算:計算當(dāng)前人工成本、不良品損失、設(shè)備閑置時間等,與 2D 視覺方案的投入(通常 2-10 萬元)進行對比,一般投資回收期在 1 年以內(nèi)的項目均值得實施。

技術(shù)評估:確認待檢測 / 定位工件是否具備可識別的二維特征(如邊緣、孔洞、色差等),大部分工業(yè)產(chǎn)品均能滿足這一條件。

分階段實施:建議從 1-2 個最容易見效的環(huán)節(jié)開始試點,積累經(jīng)驗后再逐步推廣,降低轉(zhuǎn)型風(fēng)險。

服務(wù)保障:選擇能提供本地化技術(shù)支持的方案提供商,確保后期維護響應(yīng)及時,減少停機時間。

五、結(jié)語:讓自動化升級觸手可及

2D 視覺引導(dǎo)技術(shù)正在改變中小企業(yè)對自動化升級的認知 —— 它不再是遙不可及的高端技術(shù),而是能夠快速見效的實用工具。從電子裝配到食品包裝,從五金加工到物流分揀,越來越多的中小企業(yè)正在通過 2D 視覺引導(dǎo)技術(shù),以可控的成本實現(xiàn)生產(chǎn)效率的提升和產(chǎn)品質(zhì)量的穩(wěn)定。

對于中小企業(yè)而言,自動化轉(zhuǎn)型不必追求 "一步到位",選擇適合自身規(guī)模和需求的技術(shù)方案才是關(guān)鍵。2D 視覺引導(dǎo)系統(tǒng)以其親民的成本、廣泛的適用性和快速的回報周期,為中小企業(yè)打開了自動化升級的大門,讓他們能夠在激烈的市場競爭中,以更小的投入獲得更顯著的競爭優(yōu)勢。

隨著技術(shù)的不斷進步,2D 視覺引導(dǎo)系統(tǒng)的性能還將持續(xù)提升,成本進一步降低,為中小企業(yè)的智能化轉(zhuǎn)型提供更加強有力的支持,推動制造業(yè)自動化向更深層次、更廣范圍普及。